CNC چیست؟

برای درک ماشینکاری CNC، ابتدا باید فناوری CNC را درک کنید. برای شروع، CNC مخفف چیست؟ CNC مخفف Computer Numerical Control - یک سیستم اتوماسیون و کنترل است که حرکت قطعات و ابزارهای ماشین را با استفاده از رایانه کنترل می کند. در این سیستم، اپراتورها یک کامپیوتر/کنترل کننده را با دستورالعمل های قابل خواندن توسط ماشین که به نام G-code (کد هندسی) شناخته می شود، برنامه ریزی می کنند. G-code که معمولاً از طریق برنامهنویسی CNC یا مدلهای سه بعدی دیجیتال با استفاده از نرمافزار CAM (Computer-Aided Manufacturing) تولید میشود، حاوی دستورات خاصی مانند جهت، سرعت، نرخ تغذیه، و شروع و توقف دستگاه است.قبل از CNC، ماشینکاری کند و مستعد خطا بود. این شامل کنترل دستی ابزارهای برش و قطعات کار بود. بسته به عملکرد و دستگاه، اپراتور به صورت دستی یک ابزار برش دوار را به یک قطعه کار ثابت یا یک ابزار برش ثابت را به یک قطعه کار دوار، با تکیه بر نقشه ای از شی تمام شده مورد نظر، وارد می کند.

با ادغام CNC، یک کامپیوتر دقیقاً حرکت، سرعت و جهت تمام جنبه های دستگاه CNC را کنترل می کند. تکنولوژی CNC ماشینکاری را به فرآیندی سریع، دقیق و همهکاره تبدیل کرده است که میتواند هندسههای پیچیدهای را از طیف وسیعی از مواد از جمله فلزات، پلاستیک و چوب تولید کند. این نوآوری امکانات تولید، راندمان رانندگی و مقرون به صرفه بودن را گسترش داده است.

انواع ماشین آلات CNC و فرآیندهای ماشینکاری CNC

ماشینکاری CNC شامل عملیات، فناوریها و انواع ماشینهای CNC است. این عملیات بر اساس نوع ماشین، هندسه و ویژگی هایی که تولید می کنند، تکنیک های حذف مواد و تکنولوژی برش متفاوت است. انواع عمده عملیات ماشینکاری CNC عبارتند از:

- فرز CNC

- تراشکاری CNC

- حفاری CNC

- مسیریابی CNC

- برش CNC

- ماشینکاری تخلیه الکترونیکی (EDM)

ماشین های CNC اختصاصی هر یک از این عملیات را اجرا می کنند. آنها با هم، ماشینکاری CNC را به یک فرآیند تولید بسیار توانمند و همه کاره تبدیل می کنند. ساخت یک قطعه ممکن است شامل یک یا چند مورد از این عملیات ماشینکاری CNC باشد.

فرز CNC و تراشکاری CNC محبوب ترین اشکال ماشینکاری CNC هستند و بیشتر کاربردهای ماشینکاری CNC را تشکیل می دهند. برخی دیگر از عملیات ماشینکاری CNC تغییراتی از این دو هستند.

فرز CNC

فرز CNC محبوب ترین عملیات ماشینکاری CNC است. این دستگاه از یک ابزار برش دوار برای برش انتخابی قطعات یک بلوک مواد استفاده می کند و اجزای آسیاب CNC را ایجاد می کند. در این فرآیند، یک دوک موتوری، ابزار برش را به داخل قطعه کار نصب شده روی میز کار در زیر آن هدایت می کند. در طول فرزکاری، ابزار برش و قطعه کار نسبت به یکدیگر در محورهای مختلف حرکت می کنند تا ابزار برش را به نواحی مختلف قطعه کار دسترسی دهد. این حرکات توسط یک ریزپردازنده تعبیه شده در دستگاه کنترل می شود و توسط مکانیسم های تغذیه مکانیکی اجرا می شود. این فرآیند توسط ماشین های فرز CNC که آسیاب CNC نیز نامیده می شوند، انجام می شود.

سرویس فرز CNC می تواند انواع ویژگی ها و اشکال پیچیده از جمله هندسه مکعبی و پارامتری را تولید کند. همچنین می تواند منحنی ها و خطوط را ایجاد کند. این عملیات ماشینکاری CNC این کار را از طریق یک سری تکنیک های برش، معروف به عملیات فرز، انجام می دهد که شامل آسیاب صورت، فرز صفحه، فرز زاویه ای و فرز قالب می باشد. این عملیات بر اساس شکل و جهت ابزار برش و نوع برش آن متفاوت است. ابزارهای فرز برش معمولاً استوانهای هستند و دندانها را در نوک یا کل محیط خود نشان میدهند.

فرز CNC همچنین قابلیت حفاری و مسیریابی را دارد. با این حال، ماشین های CNC اختصاصی برای این فرآیندها وجود دارد. ماشین ها دارای تغییراتی هستند که آنها را برای کاربردهای خاص مناسب تر می کند.

ماشین های فرز CNC همچنین از نظر تعداد محورهایی که قطعه کار و ابزار برش می توانند در آنها حرکت کنند، متفاوت هستند. بر اساس این طبقه بندی، محبوب ترین دستگاه های فرز CNC، آسیاب های 3 محوره و 5 محوره هستند.

راهنمای جامع آسیاب CNC ما را ببینید تا در مورد فرآیند آسیاب CNC و فرآیندها، انواع، کاربردها، مزایا و محدودیتهای آن بیشتر بدانید.

فرز 3cnc محوره

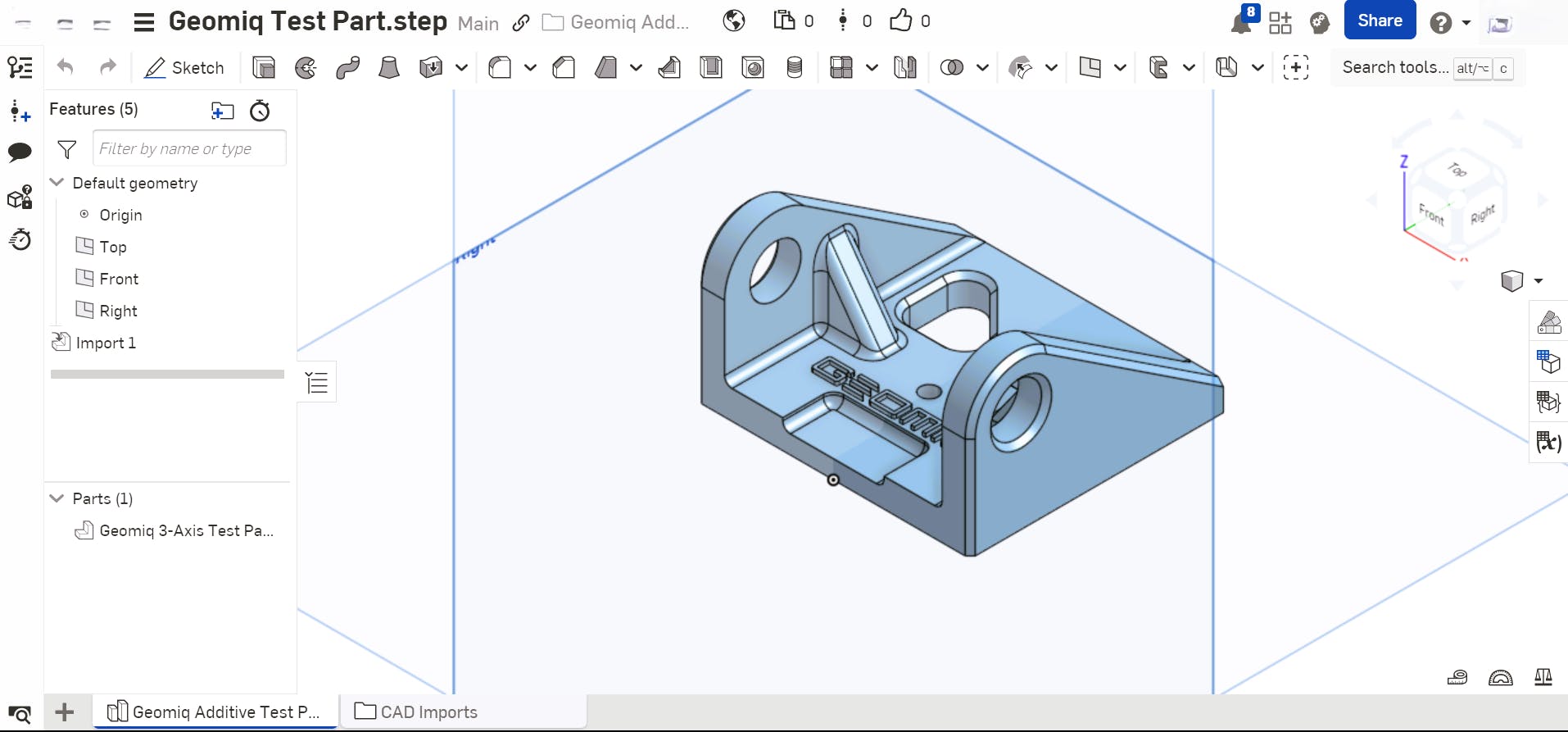

در آسیاب های CNC 3 محوره، ابزار برش یا قطعه کار می تواند در سه جهت جانبی حرکت کند: محور X (کنار)، Y (عقب و جلو)، و Z (بالا و پایین). تصویر زیر یک دستگاه CNC با فرز 3 محوره را نشان می دهد.

فرز 5cncمحوره

مانند تصویر زیر آسیاب های CNC 5 محوره علاوه بر سه محور جانبی می توانند در دو محور چرخشی حرکت کنند. حرکات چرخشی ممکن است در امتداد محورهای جانبی، طولی یا عمودی باشد. علاوه بر این، حرکات ممکن است توسط قطعه کار، ابزار برش یا ترکیبی از هر دو اجرا شوند. ماشینکاری 5 محوره CNC سریعتر و توانمندتر از همتای 3 محوره خود است و عمدتاً در کاربردهای ماشینکاری صنعتی CNC کاربرد دارد.

تراشکاری CNC

در تراشکاری CNC ، قطعه کار بر روی یک دوک چرخان نصب می شود و یک قطعه کار ثابت به آن وارد می شود. این فرآیند با قطعه کار که یک بلوک از مواد است آغاز می شود. یک چاک در یک سر آن قطعه کار را به طور ایمن در جای خود نگه می دارد. بسته به اندازه آن، یک دم ممکن است آن را در انتهای دیگر نگه دارد.

هنگامی که دستگاه شروع به کار می کند، چاک قطعه کار را با سرعت های بسیار بالا می چرخاند و یک ابزار برش غیر چرخشی با عمق های از پیش تعیین شده به داخل آن حرکت می کند و به طور موثر شکل مورد نظر را حک می کند. ابزارهای برش تراش معمولاً مسطح و مکعب مانند با نوک تیز هستند.

تراشکاری CNC در درجه اول اشکال و ویژگی های استوانه ای، مخروطی و هگزاکل را ایجاد می کند. این عملیات ماشینکاری CNC از طریق تکنیک های برشی که بر اساس شکل و جهت ابزار متفاوت است، به این امر دست می یابد. متداول ترین عملیات تراشکاری CNC شامل برش مستقیم، برش مخروطی، روکش و شیار زدن است. در حالی که تراشکاری فرآیندی سریعتر و پیچیده تر از آسیاب است، هندسه ای که می تواند ایجاد کند محدود است.

ماشین هایی که تراشکاری CNC را انجام می دهند به عنوان ماشین تراش CNC یا ماشین تراش CNC شناخته می شوند. همچنین مراکز تراشکاری پیشرفته ای وجود دارد که تراشکاری را با قابلیت فرزکاری ترکیب می کند.

حفاری CNC

حفاری CNC فرآیند ایجاد یک سوراخ عمودی مستقیم در قطعه کار با استفاده از ابزار برش دوار یا مته است. استفاده از CNC دقت و دقت در فرآیند حفاری را تضمین می کند. CNC سرعت مته، عمق، موقعیت سوراخ و عوامل مختلف دیگر را کنترل می کند.

در حالی که دستگاه های فرز CNC و تراشکاری CNC می توانند سوراخ هایی را در قسمتی سوراخ کنند، دستگاه های مته CNC اختصاصی وجود دارد. این ماشین ها تغییرات جزئی دارند که آنها را برای کاربردهای خاص حفاری مناسب تر می کند. به عنوان مثال، ماشینهای حفاری CNC معمولاً دارای یک پلت فرم بزرگ و یک سیستم حرکتی xy هستند که به این ماشینها اجازه میدهد تا قطعات کار نسبتاً بزرگ و مسطح را در خود جای دهند. علاوه بر این، ابزارهای برش مته هایی هستند که به طور خاص برای حفاری طراحی شده اند. با این حال، ماشین های حفاری CNC پیشرفته تری وجود دارد. این ماشینها ممکن است سر متههایی از نوع برجک داشته باشند که میتوانند چندین مته و ابزار برش را در خود نگه دارند و در اواسط کار بدون توقف دستگاه، بین آنها تعویض شوند.

به طور کلی، عملیات حفاری و ماشین های حفاری CNC به طور قابل توجهی پیچیده تر و کم هزینه تر از همتایان فرز خود هستند. عملیات متداول حفاری شامل حفاری، ضربه زدن، رزوه کاری و حفاری است.

مسیریابی CNC

مسیریابی CNC یک عملیات ماشینکاری CNC سطحی است که شامل برداشتن بخشهایی از سطح قطعه کار برای ردیابی یک الگو، هندسه یا جزئیات است. در این عملیات ماشینکاری CNC، یک ابزار برش دوار با عمق کم به سطح قطعه کار نفوذ می کند. مشابه حفاری، ماشین های فرز CNC نیز قادر به عملیات مسیریابی هستند. با این حال، روترهای اختصاصی CNC با پیچیدگی کمتری وجود دارد. از آنجایی که مسیریابی یک عملیات سطحی است، روترهای CNC سرعت و سیالیت را بر گشتاور ترجیح می دهند. در نتیجه، این ماشینها و به طور کلی مسیریابی CNC، عمدتاً برای مواد نرمتر مانند چوب و آلومینیوم اعمال میشوند.

یکی از ویژگیهای مشترک روترهای CNC یک سیستم حرکتی xy است که به این ماشینها اجازه میدهد تا قطعات کار نسبتاً بزرگ و مسطح را در خود جای دهند. سر برش دارای ابزارهای برشی است که در محور Z با عمق کم حرکت می کنند، در حالی که ابزار معمولاً دندان ها را فقط در نوک خود دارد. روترهای پیشرفته CNC قادر به یک محور چرخشی اضافی حرکت هستند که آنها را قادر می سازد تا عملیات را روی سطوح استوانه ای انجام دهند. عملیات محبوب مسیریابی CNC شامل مسیریابی، حکاکی و شکل دهی است.

برش CNC

برش CNC فرآیند برش قطعه کار است. این عملیات ماشینکاری CNC از یک ابزار برش یا محیط برای برش قطعه کار استفاده می کند. در بیشتر کاربردها، قطعه کار صاف و نازک است. در حالی که برش CNC عمدتاً یک مرحله در ساخت ورق فلز است ، این عملیات در کاربردهای دیگری که شامل اشکال و مواد دیگری غیر از ورق فلز است، اعمال میشود. از نظر فنی، آسیاب ها و ماشین های تراش CNC می توانند قطعات کار را برش دهند. با این حال، "برش CNC" عمدتا به عملیات برش بر روی ورق ها و سایر مواد نسبتا نازک اشاره دارد. برش های CNC همچنین می توانند عملیات سطحی را انجام دهند.

انواع مختلفی از فناوری های برش CNC وجود دارد که عامل تمایز مهم بین آنها ابزار برش است. موضوع محیط برش جنبه وسیعی از مهندسی و ساخت را ایجاد می کند. برشهای اصلی CNC معمولاً از یک تیغه فلزی تیز استفاده میکنند که میتواند مواد نسبتاً نازک و نرم را برش دهد. برشهای پیشرفته CNC با استفاده از انرژی، مایعات و سایر اشکال ماده، این کار را بیشتر میکنند. رایج ترین انواع فناوری های برش CNC عبارتند از:

- برش واترجت

- برش لیزری

- برش پلاسما

در حالی که این عملیات برش و ماشین های اجرای آنها همیشه به عنوان عملیات و ماشین آلات ماشینکاری CNC نامیده نمی شوند، اما از نظر فنی به آنها اشاره می شود. این عملیات قطعات را از طریق تکنیک تفریق ایجاد می کند و بخش هایی از مواد را از قطعه کار حذف می کند. علاوه بر این، CNC مکانیسم های برش، حرکات قطعات دستگاه و جنبه های مختلف دیگر این عملیات را کنترل می کند.

برش با جت آب

همانطور که از نام آن پیداست، برش واترجت از یک جت آب برای برش مواد استفاده می کند. در این فرآیند، یک جریان آب با فشار بالا از طریق یک نازل کوچک با سرعت بسیار زیاد جریان می یابد. در این سرعت ها، جریان به عنوان یک تیغه فیزیکی عمل می کند. نازل جریان جت را روی قطعه کار متمرکز می کند و جریان در تماس آن را قطع می کند.

CNC حرکت نازل، فشار آب و فعال شدن جریان را کنترل می کند. این فرآیند ممکن است از آب ساده یا آب ساینده حاوی ذرات ساینده استفاده کند. می تواند مواد مختلفی مانند فلزات، پلاستیک، فوم و غیره و هندسه ها از جمله ورق ها و لوله ها را برش دهد. خدمات برش واترجت CNC می تواند برش، حکاکی و اچ را انجام دهد. برای کسب اطلاعات بیشتر در مورد این فرآیند، نمای کلی برش جت آب ما را ببینید.

برش لیزری

برش لیزری مشابه مشابه واترجت خود است. با این حال، این فرآیند به جای آن از لیزر پرانرژی استفاده می کند. اپتیک دستگاه لیزر را بر روی قطعه کار زیر می تاباند. لیزر قطعه کار را با ذوب، تبخیر یا سوزاندن مواد برش می دهد. CNC حرکات و شدت لیزر را کنترل می کند.

برش لیزری می تواند قطعه کار را برش دهد یا تا عمق تعیین شده برش دهد و این فرآیند ماشینکاری CNC را قادر به برش، حکاکی و حکاکی می کند. این فرآیند با مواد مختلف از جمله فلزات، چوب و پلاستیک سازگار است. برای کسب اطلاعات بیشتر در مورد این فرآیند، مرور کلی برش لیزری ما را ببینید.

برش پلاسما

پلاسمای به دست آمده از گاز بسیار پرانرژی به عنوان محیط برش در برش پلاسما عمل می کند. یکی از ویژگی های متمایز برش پلاسما الکتریکی بودن آن است. هنگامی که کاتر پلاسما را از طریق نازل به قطعه کار پرتاب می کند، پلاسما یک قوس الکتریکی با قطعه کار در تماس ایجاد می کند و حرارت کافی برای ذوب شدن از طریق آن ایجاد می کند. این ویژگی به این معنی است که برش پلاسما فقط با مواد رسانای الکتریکی مانند فلزات سازگار است. این فرآیند برش CNC می تواند مقاطع ضخیم تری را نسبت به همتایان واترجت و لیزر خود برش دهد. CNC فعال شدن، شدت و حرکت پلاسما را کنترل می کند. برای کسب اطلاعات بیشتر در مورد این فرآیند، مرور کلی برش پلاسما را ببینید.

ماشینکاری تخلیه الکتریکی

ماشینکاری تخلیه الکتریکی (EDM) یک فرآیند تولید دقیق است که مواد را با استفاده از انرژی حرارتی از قطعه کار حذف می کند. برخلاف سایر روشهای ماشینکاری CNC که از نیروی مکانیکی برای برش مواد استفاده میکنند، EDM از تخلیههای الکتریکی (جرقه) برای فرسایش مواد از قطعه کار استفاده میکند. این روش به ویژه برای ماشینکاری مواد سخت یا ایجاد اشکال پیچیده که دستیابی به آنها با تکنیک های ماشینکاری معمولی دشوار است، موثر است.

در فرآیند EDM، یک الکترود ابزار و قطعه کار در یک سیال دی الکتریک غوطه ور می شوند. الکترود ابزار، اغلب از گرافیت یا مس ساخته شده است، قطعه کار را لمس نمی کند. در عوض، یک سری تخلیه الکتریکی سریع بین ابزار و قطعه کار رخ می دهد. این تخلیه ها گرمای شدید ایجاد می کند، مواد را در مکان های دقیق ذوب و تبخیر می کند. مایع دی الکتریک مواد بخار شده را خنک می کند، زباله ها را از بین می برد و از ایجاد قوس جلوگیری می کند.

نحوه انتخاب عملیات ماشینکاری CNC مناسب

بسته به هندسه ها و ویژگی های مورد نظر، ساخت یک شی ممکن است شامل یک یا ترکیبی از چندین عملیات یا ماشین آلات ماشینکاری CNC باشد. توجه داشته باشید که عملیات خاص به ماشین های خاصی محدود نمی شود. به عنوان مثال، آسیاب های CNC همچنین می توانند حفاری و مسیریابی کنند. عوامل زیر بر انتخاب یک عملیات ماشینکاری CNC و در نتیجه، یک ماشین CNC تأثیر می گذارد.

- شکل و هندسه : هندسه قطعات در هنگام انتخاب عملیات ماشینکاری CNC مورد توجه اولیه است. آسیاب عمدتاً اشکال مکعبی و پارامتریک را همراه با ویژگی های دایره ای ایجاد می کند، در حالی که تراشکاری اشکال استوانه ای و دایره ای ایجاد می کند.

- ویژگی ها : علاوه بر هندسه کلی قطعه کار و محصول نهایی، ویژگی های فردی حیاتی هستند. به عنوان مثال، سوراخ ها نیاز به حفاری، الگوهای سطحی نیاز به مسیریابی، و از طریق برش ها نیاز به برش دارند.

- کاربرد خاص : ماشین های مختلف می توانند برخی از عملیات ماشینکاری CNC را انجام دهند. به عنوان مثال، مته ها، آسیاب ها و ماشین های تراش CNC می توانند سوراخ ها را سوراخ کنند. به طور مشابه، روترهای CNC و ماشین های فرز CNC می توانند مسیریابی را انجام دهند. با این حال، برنامه خاص ماشین مناسب را تعیین می کند. به عنوان مثال، یک مته CNC مناسب تر از یک آسیاب برای حفاری چندین سوراخ در ورق فلز است. به همین ترتیب، مسیریابی یک ماده نسبتاً نرم به یک روتر CNC نیاز دارد.

Geomiq شما را از زحمت انتخاب فرآیند ماشینکاری CNC صحیح برای قسمت خود نجات می دهد. به سادگی یک مدل CAD از قسمت خود را آپلود کنید و مواد مورد نظر خود را انتخاب کنید، و کارشناسان تولید ما بهترین عملیات ماشینکاری CNC را برای ایجاد هندسه های دقیق مورد نیاز شما انتخاب خواهند کرد.

ماشینکاری CNC چگونه کار می کند؟

ساخت یک قطعه از طریق CNC شامل یک یا چند عملیات ماشینکاری CNC است. با این حال، صرف نظر از فرآیند یا دستگاه CNC، فرآیند تولید CNC، از مفهوم سازی تا محصول نهایی، معمولاً شامل پنج مرحله است:

- طراحی مدل سه بعدی دیجیتال

- تبدیل مدل به G-code

- آماده سازی دستگاه CNC و قطعه کار

- اجرای فرآیند

- پس پردازش

برای درک بهتر فرآیند ماشینکاری CNC، این ویدیو را در مورد نحوه عملکرد ماشینکاری CNC ببینید .

طراحی مدل سه بعدی

اولین گام در فرآیند ماشینکاری CNC، ایجاد یک کپی دیجیتال سه بعدی از قطعه ای است که قرار است ساخته شود. در مرحله طراحی CNC، یک طراح با استفاده از نرم افزار طراحی به کمک کامپیوتر (CAD) مدلی از قطعه را ایجاد می کند . مدل سه بعدی CAD شامل تمام اطلاعات لازم در مورد قطعه، از جمله ابعاد، تحمل ماشینکاری و مواد است. در مرحله طراحی CNC، طراحان و مهندسان فرآیندی به نام طراحی برای ساخت (DFM) را انجام میدهند و اطمینان حاصل میکنند که طراحی برای تولید بدون درز و مقرون به صرفه بهینه شده است. DFM محدودیتهای اندازه، تحمل و هندسه را در نظر میگیرد. برای دریافت خدمات رایگان DFM، طرح CAD خود را در پلتفرم نقل قول فوری ما آپلود کنید.

از دیگر روش های ایجاد مدل دیجیتال می توان به اسکن سه بعدی و عکاسی دیجیتال و به دنبال آن استخراج هندسه سه بعدی در نرم افزار فوتوتله متریک اشاره کرد. با این حال، این روش ها مستعد خطا هستند و نیاز به وجود محصول دارند. پس از ایجاد مدل CAD، طراح آن را در قالب فایل مناسب صادر می کند. برای کسب اطلاعات بیشتر در مورد ایجاد طرح های بهینه برای ماشینکاری CNC، راهنمای طراحی اصول CNC ما را ببینید .

تبدیل مدل به CAD

ماشینهای CNC مدلهای CAD یا دیجیتال را مستقیماً در قالبهای اصلی خود نمیخوانند. مدلها ابتدا باید به زبان قابل خواندن توسط ماشین به نام G-code تبدیل شوند که رایانههای ماشینها بتوانند آن را بخوانند و تفسیر کنند. کارشناسان ماشینکاری CNC برای انجام این تبدیل از برنامه های نرم افزاری تخصصی Computer-Aided Manufacturing (CAM) استفاده می کنند.

طراح مدل را به نرم افزار CAM وارد می کند، که آن را تجزیه و تحلیل می کند و مجموعه ای از دستورات مربوطه را در G-code تولید می کند. طراحان همچنین ممکن است از نرم افزار Computer-Aided Engineering (CAE) برای انجام تجزیه و تحلیل پیشرفته زندگی واقعی روی یک قطعه استفاده کنند. تصویر زیر گزیده ای از G-code برای ماشینکاری CNC یک قطعه است.

نمونه G-code برای عملیات فرز CNC

G-code حاوی دستورالعمل هایی است که چندین پارامتر از فرآیند ماشینکاری CNC را دیکته می کند. بسته به دستگاه CNC و عملکرد، این پارامترها شامل سرعت ابزار، عمق برش، تغذیه، سرعت چرخش و دما است. نرم افزار CAM همچنین دستورالعمل های اضافی مانند M-code (کد متفرقه) را تولید می کند که جنبه های دیگر فرآیند ماشینکاری را راهنمایی می کند.

آماده سازی قطعه کار و دستگاه CNC

در این مرحله یک اپراتور فایل G-code را به دستگاه CNC وارد می کند. اپراتور قطعه کار را آماده می کند، آن را روی میز کار یا مکانیزم نگهدارنده دستگاه محکم می کند و سپس اقدام به راه اندازی دستگاه می کند. فرآیند راه اندازی بین عملیات CNC کمی متفاوت است. این ممکن است شامل تعیین جهت برش، تعیین نقطه شروع ابزار برش، تهیه مایع برش، و فرآیندهای مختلف دیگر باشد.

اجرای فرآیند ماشینکاری

پس از راه اندازی دستگاه و قطعه کار، اپراتور دستگاه CNC را روشن می کند و عملیات شروع می شود. بسته به پروژه خاص، مداخله انسانی ممکن است اختیاری باشد. در مقابل، برخی از پروژه ها ممکن است به اپراتور نیاز داشته باشند که قطعه کار را تغییر مکان دهد یا ابزارهای برش را تغییر دهد. فرآیند ماشینکاری تا زمانی که شیء، ویژگی یا هندسه مورد نظر شکل بگیرد ادامه می یابد.

پس پردازش

پس پردازش به عملیات و فرآیندهایی اطلاق می شود که روی یک قطعه تمام شده انجام می شود تا ویژگی ها یا قابلیت های خاصی به آن بدهد. پس از پردازش ممکن است عملکردی یا زیبایی شناختی باشد و فقط گاهی اوقات حیاتی است، زیرا ماشین های CNC می توانند قطعاتی را تولید کنند که به عنوان ماشین کاری قابل استفاده هستند. این توانایی یکی از مزایای متعدد ماشینکاری CNC است. قسمتی که در تصویر زیر مشاهده میکنید، پس از پردازش آندایز قرمز (Bad Blast) و آنودایز قرمز (Red) انجام شده است.

قطعه تراشیده شده، آنودایز شده CNC

گزینه های پس از پردازش ماشینکاری CNC عبارتند از:

- تکمیل سطح : سنگ زدایی، پرداخت، انفجار، سنباده زدن، رنگرزی، پوشش پودری و رنگ آمیزی.

- پوشش : گالوانیزه (روی)، آبکاری (کروم، نیکل) و آنودایز.

- درمان : بازپخت کردن، خاموش کردن، سخت شدن، تلطیف کردن، و نرمال کردن.

گالری سطح ماشینکاری CNC ما به طور جامع گزینه های موجود پس از پردازش ماشینکاری CNC را بررسی می کند.

ملاحظات طراحی CNC

مرحله طراحی برای دستیابی به نتایج با کیفیت بالا و بهینه سازی تولید بسیار مهم است. درک ملاحظات کلیدی طراحی CNC می تواند به طور قابل توجهی بر کارایی و دقت تولید شما تأثیر بگذارد. در زیر برخی از ملاحظات طراحی CNC برای اطمینان از ساخت بدون درز و تولید قطعات با کیفیت بالا آورده شده است.

تحمل

در حالی که ماشینکاری CNC یک فرآیند ساخت بسیار دقیق است، ساخت یک قطعه با 100٪ کامل غیرممکن است. تحمل عبارت است از انحراف مجاز ابعاد یک شی از مقدار مورد نظرش که همچنان به شی اجازه می دهد تا عملکرد مورد نظر خود را انجام دهد. تحمل ها بر اساس الزامات و ویژگی های پروژه متفاوت است. با این حال، تلورانس های ماشینکاری در سطح صنعت زیر معمولاً برای عملیات ماشینکاری CNC اعمال می شود.

- فرز سه محوره: ± 0.13 میلی متر (0.005 اینچ)

- فرز 5 محوره: ± 0.13 میلی متر (0.005 اینچ)

- دستگاه تراش: ± 0.13 میلی متر (0.005 اینچ)

- روتر: ± 0.13 میلی متر (0.005 اینچ)

- حکاکی: 0.13 ± میلی متر (0.005 اینچ)

- ماشینکاری پیچ: ± 0.13 میلی متر (0.005 اینچ)

- برش قالب فولادی: ± 0.381 میلی متر (0.015 اینچ)

- سطح پرداخت: 125RA.

هندسه ها و ویژگی ها

در نظر گرفتن محدودیت های ماشین ها در طراحی CNC ضروری است. در زیر برخی از ویژگی ها و ملاحظات هندسی برای ماشینکاری CNC آورده شده است.

- لبه های داخلی را با شعاع طراحی کنید. ابزارهای برش فرز و مسیریابی معمولاً استوانهای هستند و تولید لبههای داخلی مستقیم 90 درجه را برای آنها دشوار میسازد.

- از حفره های خیلی عمیق خودداری کنید. حفره های عمیق تر از شش برابر قطر ابزار برش خیلی عمیق در نظر گرفته می شود و می تواند به ابزار آسیب برساند و تخلیه تراشه را در حین ماشینکاری CNC دشوار کند. علاوه بر این، یک حفره باید حداکثر چهار برابر عرض آن باشد.

- از دیوارهای بیش از حد نازک خودداری کنید. با نازک شدن دیوارها، در فرآیند ماشینکاری CNC بیشتر در معرض شکستن تحت ارتعاشات قرار می گیرند.

- از اندازه سوراخ های استاندارد استفاده کنید. در حالی که ماشینکاری CNC می تواند سوراخ هایی با اندازه های مختلف ایجاد کند، توصیه می کنیم سوراخ هایی با قطر استاندارد طراحی کنید. حداکثر عمق برای یک سوراخ باید چهار برابر قطر باشد.

- تعداد رشته ها را محدود کنید. نیروی نگهدارنده رزوه ها معمولاً در چند دندان اول در عمقی حدود 1.5 برابر قطر سوراخ قرار دارد. نخ های بلندتر از سه برابر قطر اسمی لازم نیست.

راهنمای طراحی CNC ما را برای توضیح کامل نحوه طراحی برای ماشینکاری CNC ببینید.

نرم افزار CNC

از آنجایی که ماشینکاری CNC یک فرآیند عمدتاً کامپیوتری است، نیاز به استفاده از نرمافزار تخصصی برای تبدیل بخشی از یک ایده در ذهن سازنده به برنامهنویسی ماشین CNC قابل اجرا دارد که ماشینهای CNC میتوانند آن را تفسیر و اجرا کنند. سه دسته از برنامه های نرم افزاری که تولید ماشینکاری CNC را امکان پذیر می کنند عبارتند از:

- CAD (طراحی به کمک کامپیوتر)

- CAM (تولید به کمک رایانه)

- CAE (مهندسی به کمک کامپیوتر)

ترکیب این برنامه های نرم افزاری برخی از مزایای مهم ماشینکاری CNC از جمله دقت و سرعت را فراهم می کند. هر دسته نرم افزاری جنبه متفاوتی از فرآیند تولید ماشینکاری CNC را بررسی می کند و در مرحله طراحی CNC استفاده می شود. برخی از برنامه های نرم افزاری این قابلیت ها را در یک بسته ترکیب می کنند.

- CAD

نرم افزار CAD ابزاری را برای ایجاد یک نسخه ملموس از یک ایده فراهم می کند. این برنامهها طراحان را قادر میسازد تا کپیهای دیجیتالی سهبعدی دقیقی از محصولات ایجاد کنند که اندازه، ابعاد و تحمل را در بر میگیرد. این برنامه ها معمولاً دارای ابزارهای ترسیم، هندسه ها، اشکال و عملیاتی هستند که طراحان از آنها برای ساختن اشیاء گام به گام از ابتدا استفاده می کنند.

برخی از برنامههای CAD به کاربران اجازه میدهند تا مواد را روی یک مدل اعمال کنند و نسخههای واقعی از شی را ایجاد کنند. کاربران می توانند قطعات، مجموعه ها و نقشه های دوبعدی ایجاد کنند. امکانات طراحی با استفاده از CAD بی پایان است. با این حال، توجه داشته باشید که ویژگیهای غیرقابل ماشینکاری را طراحی نکنید. برنامه های CAD تمام اطلاعات را در یک فایل CAD ذخیره می کنند و محبوب ترین فرمت فایل STEP (.STP) است.

- CAM

برنامه های نرم افزاری CAM وظیفه تبدیل مدل سه بعدی CAD را از مدل دیجیتال به زبان ماشین بر عهده دارند. هنگامی که یک برنامه نرم افزاری CAM یک مدل CAD دریافت می کند، مدل را تجزیه و تحلیل می کند و G-code مربوطه را تولید می کند که حاوی دستورالعمل هایی است که ماشین CNC برای ایجاد شی باید دنبال کند.

برنامههای CAM علاوه بر ایجاد مسیرهای ابزار، پارامترهای بهینه ماشینکاری مانند سرعت، عمق، تغذیه و دما را دیکته میکنند و در نتیجه کارایی ماشینکاری را بهبود میبخشند. این برنامهها همچنین به کاربران اجازه میدهند تا فرآیند ماشینکاری را برای تأیید مسیرهای ابزار و شناسایی خطاهای احتمالی شبیهسازی کنند.

- CAE

برنامههای نرمافزار CAE مستقیماً بر فرآیند ماشینکاری CNC تأثیر نمیگذارند، اما از مرحله طراحی CNC اطمینان حاصل میکنند که اشیاء تولید شده بهطور یکپارچه عملکردهای مورد انتظار خود را انجام میدهند. این برنامهها به کاربران اجازه میدهند شرایط واقعی را شبیهسازی کنند و تجزیه و تحلیلهایی مانند تحلیل اجزا محدود (FEA) و دینامیک سیالات محاسباتی (CFD) را روی مدلهای سهبعدی انجام دهند تا نحوه عملکرد آنها را ببینند. CAE همچنین به دنبال بهینه سازی طرح ها برای ویژگی های خاص مورد نیاز مانند استحکام، دوام و وزن است.

اصطلاحات و پارامترهای ماشینکاری CNC

اصطلاحات خاص جنبه های مختلف فرآیند ماشینکاری CNC را توصیف می کنند. برخی از این اصطلاحات پارامترهای مهمی برای موفقیت عملیات ماشینکاری هستند. این پارامترها که جنبه های مختلف فرآیند ماشینکاری CNC را توصیف می کنند، بر کارایی و دقت فرآیند و همچنین نتیجه محصول نهایی تأثیر می گذارند. به طور مشابه، برخی از اصطلاحات جنبه های دیگر ماشینکاری CNC، مانند قطعات ماشین آلات و ابزار را توصیف می کنند. درک این پارامترها و فناوری ها برای پاسخگویی جامع به این سوال حیاتی است که ماشینکاری CNC چیست؟

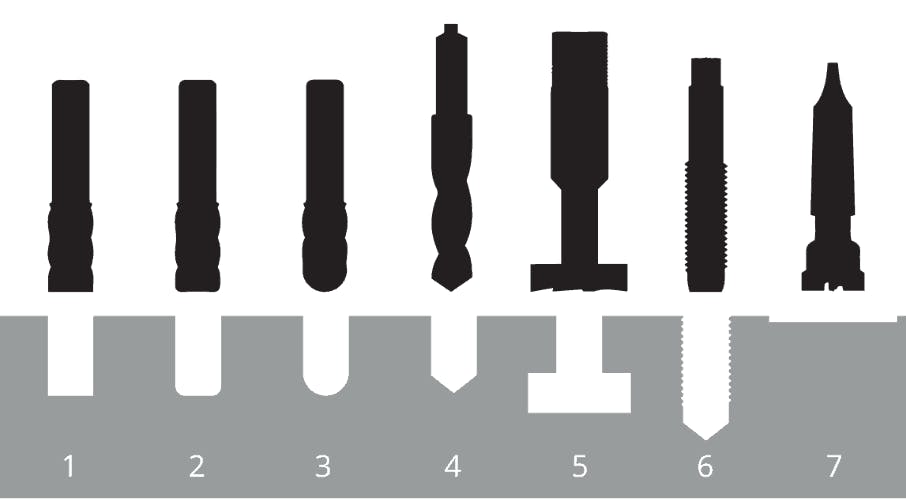

ابزار برش

ابزارهای برش ماشینکاری CNC اجزای حیاتی هستند که بخش هایی از قطعه کار را برش می دهند. این ابزارها در شکل ها و اندازه های مختلفی هستند که هر کدام برای کارهای خاصی مانند سوراخ کاری، فرز یا تراشکاری طراحی شده اند. ابزارهای برش CNC شامل آسیاب های انتهایی، آسیاب های صورت، مته ها، ریمرها و شیرآلات هستند. هر نوع عملکرد مشخصی دارد: آسیابهای انتهایی خطوط و پروفیلهای پیچیده ایجاد میکنند، آسیابهای صورت برای سطوح صاف، متهها برای ایجاد سوراخها، میلهها برای تکمیل سوراخها به ابعاد دقیق، و شیرها برای سوراخهای رزوهزنی.

تصویر زیر خطوط کلی انواع ابزار برش و کاربردهای زیر را نشان می دهد:

- 1-3 سر تخت، گاو و توپ: شکاف ها، شیارها، حفره ها و دیوارهای عمودی. آنها با فرم مورد نیاز یا شعاع پایین یک حفره انتخاب می شوند.

- 4 مته: سوراخ هایی با اندازه استاندارد.

- 5 کاتر شکافی: قطر سر آنها بزرگتر از شفت است و به آنها امکان می دهد در امتداد دیوارهای عمودی برش هایی ایجاد کنند.

- 6 شیر برای سوراخ های رزوه ای استفاده می شود

- 7 فرزهای صورت مواد را از سطوح صاف بزرگ جدا می کنند.

ابزارهای برش معمولاً از موادی مانند فولاد پرسرعت (HSS)، کاربید و سرامیک ساخته می شوند که هر کدام به دلیل دوام و مناسب بودن برای مواد و شرایط مختلف برش انتخاب می شوند. انتخاب و نگهداری صحیح ابزارهای برش برای بهینه سازی عملیات ماشینکاری، بهبود سطح و افزایش طول عمر ابزار و خود دستگاه CNC ضروری است.

مسیر ابزار

مسیر برنامه ریزی شده ای که ابزار برای ماشین کاری یک قطعه دنبال می کند توسط نرم افزار CAM تولید شده و در G-code موجود است. این پارامتر بسیار مهم است زیرا انحراف از مسیر ابزار از پیش تعیین شده میتواند پیامدهای شدیدی مانند عدم دقت هندسی، آسیب ابزار و خرابی ماشینکاری داشته باشد. نرم افزار CAM کاربران را قادر می سازد تا کارآمدترین مسیر را برای عملیات ماشینکاری CNC ایجاد کنند.

سرعت برش

این پارامتر که به عنوان سرعت یا سرعت دوک نیز شناخته می شود، سرعت چرخش ابزار برش یا قطعه کار (مانند تراشکاری) است. سرعت اسپیندل بر نیروی برش، سرعت حذف مواد و تولید گرما تأثیر می گذارد. سرعت صحیح برای برش بهینه، به حداقل رساندن سایش ابزار و دستیابی به یک سطح خوب ضروری است.

این پارامتر با عملیات ماشینکاری CNC و مواد متفاوت است. به عنوان مثال، مسیریابی CNC از سرعت های بالاتری نسبت به فرز استفاده می کند. به طور مشابه، مواد سخت تر به سرعت کمتری نیاز دارند. سرعت برش بر حسب دور بر دقیقه (RPM) اندازه گیری می شود. سرعت های توصیه شده برش بسته به مواد، هندسه و عملیات ماشینکاری CNC متفاوت است و ممکن است بسته به برند ماشین متفاوت باشد. همچنین با استفاده از فرمول ها قابل محاسبه است. علاوه بر این، نرم افزارهای پیشرفته CAM نیز توصیه های بهینه ای را ارائه می دهند.

نرخ خوراک

نرخ تغذیه سرعتی است که ابزار برش به داخل قطعه کار می رود. این پارامتر مهم به طور مستقیم بر کیفیت برش، پرداخت سطح و عمر ابزار تأثیر می گذارد. در تغذیه بهینه، ابزار برش زمان کافی برای بریدن قطعات قبل از حرکت بیشتر به داخل قطعه کار را دارد. برعکس، تغذیه نادرست می تواند باعث شکستگی ابزار، برش های ناهموار، سطح ضعیف و آسیب قطعه کار شود. مانند سرعت، نرخ تغذیه بهینه نیز می تواند با استفاده از فرمول ها محاسبه شود و بر اساس مواد، هندسه و عملیات ماشینکاری CNC متفاوت است. سازندگان دستگاه های CNC نیز ممکن است توصیه های بهینه ارائه دهند.

عمق برش

عمق یا عمق برش، ضخامت موادی است که ابزار برش در یک پاس حذف می کند. این فاصله از بالای سطح قطعه کار تا سطح برش است. عمق بر جنبه های مختلف عملیات ماشینکاری CNC تأثیر می گذارد. برش های عمیق زمان ماشینکاری را کاهش می دهد و نرخ حذف مواد را افزایش می دهد. برعکس، آنها همچنین گرمای بیشتری تولید می کنند، بار بیشتری بر ابزار وارد می کنند، احتمال انحراف ابزار را افزایش می دهند و ممکن است لرزش و زبری سطح را افزایش دهند. یافتن عمق متعادل برای ماشینکاری کارآمد بسیار مهم است.

پرداخت سطح

سطح پرداخت سطح زبری سطح قطعه تمام شده پس از ماشینکاری است. یک روکش صاف می تواند اصطکاک، سایش و خطر خوردگی را کاهش دهد. همچنین ممکن است برای الزامات زیبایی شناختی و عملکردی باشد. توجه داشته باشید که کاربردهای خاص ممکن است به سطوح نسبتاً ناهموار نیاز داشته باشند. ماشینکاری CNC قادر به تولید سطوح با کیفیت بالا است. با این حال، این پارامتر تحت تأثیر مواد، سرعت، تغذیه و عمق است. سطح مورد نظر را می توان از طریق عملیات پس از پردازش نیز به دست آورد.

جیگ و وسایل

جیگ ها و فیکسچرها افزودنی های دستگاه CNC هستند که قطعه کار را نگه می دارند و ابزار برش را هدایت می کنند. این افزودنی ها دقت و تکرارپذیری عملیات ماشینکاری CNC را تضمین می کنند و عمدتاً در تولیدات دسته ای استفاده می شوند. جیگ ها ابزارهایی هستند که جهت ابزار کار را هدایت می کنند در حالی که قطعه کار را در حین ماشین کاری، معمولاً عملیات حفاری، در جای خود نگه می دارند. آنها مانند شابلون یا قالب برای هندسه های خاص کار می کنند. با این حال، با ادغام CNC بسیار دقیق، جیگ ها دیگر در عملیات ماشینکاری CNC معمول نیستند، زیرا این فرآیندها بسیار دقیق هستند و فقط بر روی کد G دقیق برای راهنمایی متکی هستند.

از طرف دیگر، فیکسچرها قطعه کار را در موقعیت یا جهت خاصی نگه می دارند و بسته به نوع دستگاه CNC متفاوت هستند. آنها می توانند مکانیکی، هیدرولیک یا پنوماتیک باشند و ممکن است عمومی یا سفارشی باشند. وسایل سفارشی با در نظر گرفتن هندسه نهایی قطعه کار طراحی شده اند و امکان دسترسی دقیق ابزار به مناطق مورد نیاز را فراهم می کنند.

انتخاب مواد ماشینکاری CNC

یکی از سودمندترین مزایای ماشینکاری CNC سازگاری آن با انواع گسترده مواد است. این فرآیند تولید با فلزات، پلاستیک، کامپوزیت، چوب، شیشه، سنگ، سرامیک، فوم و کاغذ سازگار است.

فلزات و ترموپلاستیک غالب ترین مواد ماشینکاری CNC هستند . صنایع مختلف از این مواد مهندسی برای کاربردهای متعدد استفاده می کنند. Geomiq طیف گسترده ای از فلزات و پلاستیک های مختلف را ارائه می دهد. این مواد دارای خواص متفاوتی هستند که هر کدام را برای کاربردهای مختلف مناسب تر می کند. موارد زیر برخی از عواملی است که باید هنگام انتخاب بهترین مواد ماشینکاری CNC برای یک برنامه مورد توجه قرار گیرد.

- استفاده نهایی : ماده باید دارای خواص مورد نیاز برای استفاده نهایی باشد. به عنوان مثال، کاربردهای هوافضا به موادی با نسبت استحکام به وزن بالا نیاز دارند. به همین ترتیب، یک برنامه ممکن است به سختی، چقرمگی، هدایت الکتریکی یا هر ویژگی دیگری نیاز داشته باشد. برعکس، ممکن است خواص برای برنامه حیاتی نباشد. به عنوان مثال، نمونه های اولیه اثبات مفهوم ممکن است نیازی به انتخاب انتقادی نداشته باشند.

- محیط کار : مواد باید در برابر محیط عملیاتی و شرایط محصول نهایی مقاومت کنند. به عنوان مثال، محصولات مورد استفاده در محیط های شیمیایی خشن به مواد مقاوم در برابر مواد شیمیایی نیاز دارند. همین امر در مورد شرایط با دمای بالا و فشار بالا، از جمله موارد دیگر، صدق می کند. محصولات نهایی برای چنین محیط هایی به موادی با مقاومت های مربوطه نیاز دارند.

- در دسترس بودن : برخی از مواد راحت تر از سایرین در دسترس هستند. مگر اینکه یک ماده کمیاب خاص حیاتی باشد، گزینه های موجود بیشتری را به خصوص در تولیدات دسته ای در نظر بگیرید.

- ماشینکاری : مشابه در دسترس بودن، ماشینکاری بین مواد متفاوت است. این توجه به ویژه در تولیدات دسته ای ضروری است، زیرا زمان و هزینه ماشینکاری را افزایش می دهد و تکرارپذیری را محدود می کند.

- هزینه: هزینه یک ملاحظات حیاتی برای انتخاب مواد است. با این حال، این در نظر گرفتن باید پس از عوامل مهم دیگر باشد.

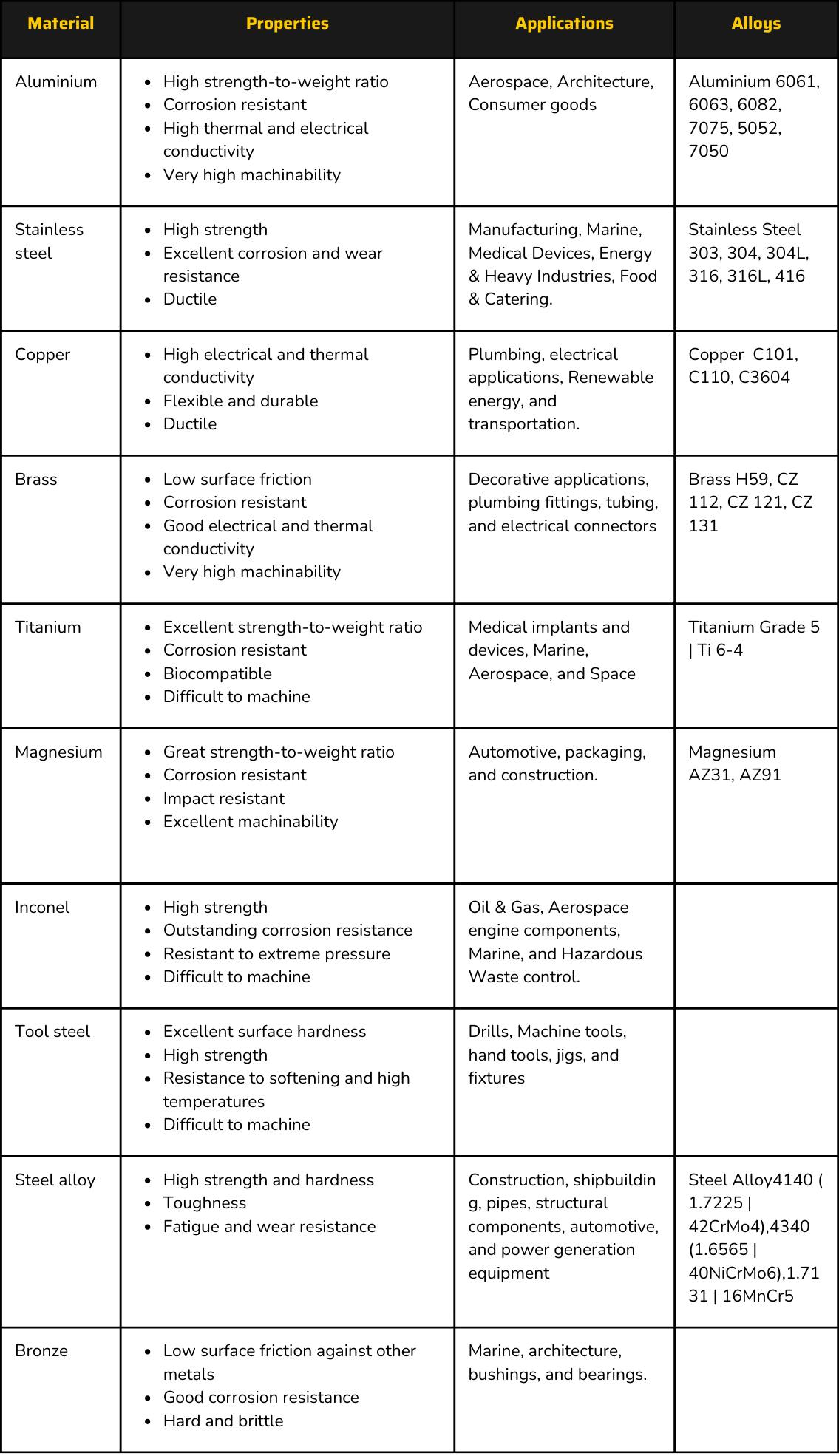

ماشینکاری CNC فلزات

فلزات پرمصرف ترین مواد مهندسی هستند، بنابراین جای تعجب نیست که بیشترین ماشین کاری را داشته باشند. انواع مختلف فلزات و آلیاژهای فلزی خواص و کاربردهای متفاوتی دارند. جدول زیر متداول ترین فلزات ماشینکاری CNC را نشان می دهد.

فلزات ماشینکاری CNC: آلیاژها، خواص و کاربردها

ماشینکاری CNC پلاستیک

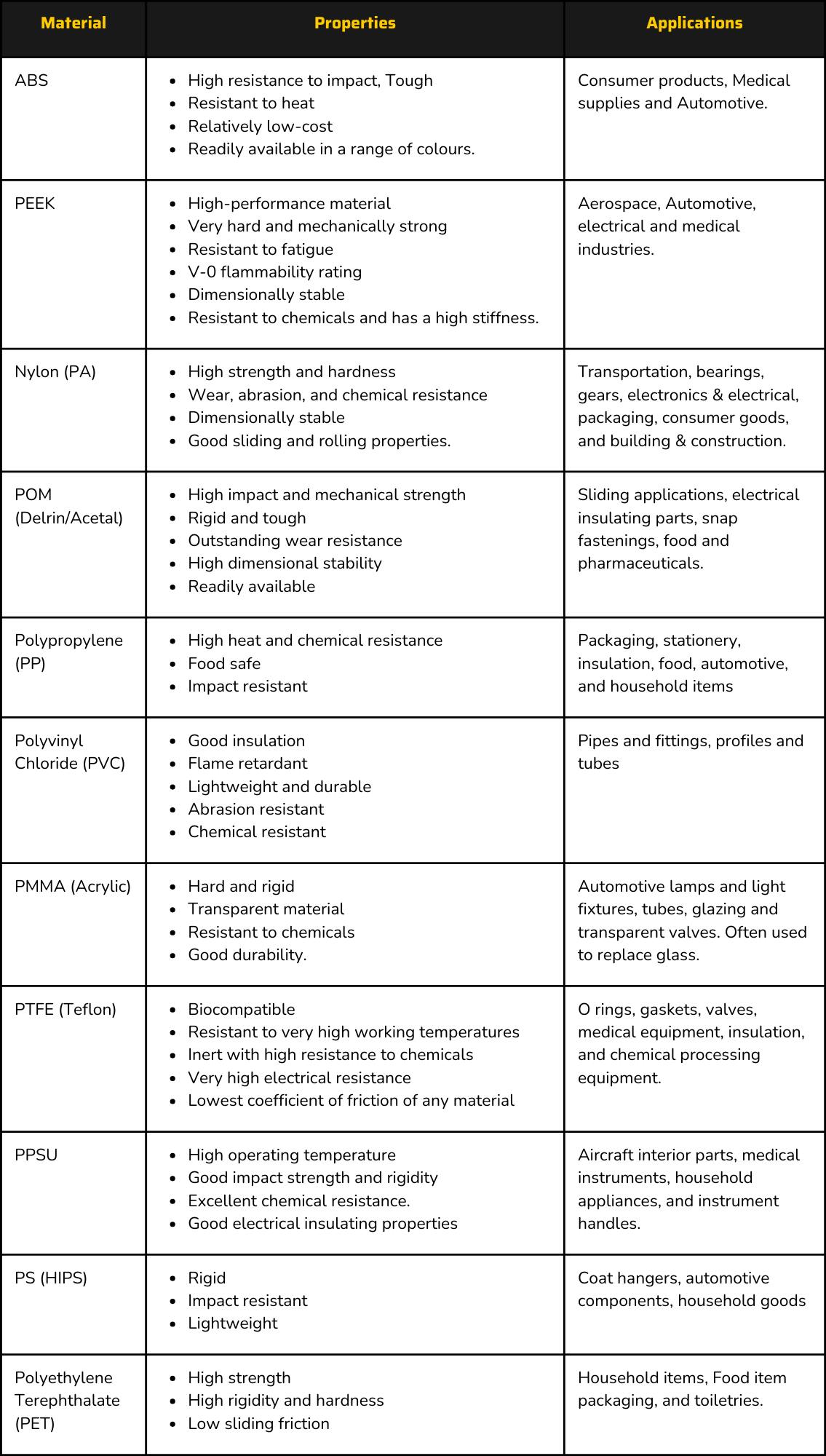

ماشینکاری CNC همچنین می تواند محصولاتی از پلاستیک های سفت و سخت مختلف تولید کند. با این حال، مهم است که هنگام ماشینکاری پلاستیک، اقدامات احتیاطی ایمنی دود را انجام دهید، زیرا پلاستیک های خاصی در دماهای بسیار بالا بخارات سمی آزاد می کنند. جدول زیر خواص و کاربردهای برخی از رایج ترین پلاستیک های ماشینکاری CNC را نشان می دهد. برای اطلاعات بیشتر به مقاله ماشینکاری پلاستیک CNC ما مراجعه کنید .

ماشینکاری CNC پلاستیک: خواص و کاربردها

کاربردهای ماشینکاری CNC

ماشینکاری CNC یک فرآیند تولید بسیار متنوع با کاربردهای متعدد در صنایع مختلف است. عملیات ماشینکاری CNC اندازهها، شکلها و هندسههای شیء مختلف را تولید میکند. این اشیاء ممکن است اجزای یک مجموعه بزرگتر یا قطعات مستقل با استفاده نهایی باشند. تصویر زیر برخی از قطعات ساخته شده از طریق ماشینکاری CNC را نشان می دهد.

سه دسته عمده از کاربردهای ماشینکاری CNC وجود دارد:

- نمونه سازی سریع

- تولیدات یکباره سفارشی

- تولید دسته ای

نمونه سازی سریع

همانطور که از نام آن پیداست، نمونه سازی سریع فرآیند تولید سریع یک قطعه جدید برای آزمایش امکان سنجی یا عملکرد آن است. با توجه به توانایی آن در تولید سریع قطعات سفارشی، ماشینکاری CNC یکی از فناوری های مورد استفاده اکثر سازندگان برای نمونه سازی سریع است. نمونهای از برنامههای نمونهسازی سریع، همکاری Geomiq با Small Robot، یک شرکت فناوری کشاورزی در بریتانیا است. Geomiq فرآیند نمونه سازی خود را برای ایجاد ربات های کشاورزی با ارائه مشاوره مهندسی و قطعات سفارشی سریع به آنها تسهیل کرد.

تولیدات یکباره سفارشی

بسیاری از کاربردهای ماشینکاری CNC تولیدات سفارشی هستند. این اپلیکیشن موارد استفاده زیادی دارد که یکی از آنها ساخت قطعات یدکی است. اگر قطعه ای از تجهیزات خراب شود، مهندسان می توانند به جای اینکه منتظر جایگزینی از یک OEM باشند، به سرعت یک قطعه جایگزین با استفاده از ماشینکاری CNC ایجاد کنند. یکی دیگر از موارد استفاده، ساخت قطعات سفارشی برای اهداف خاص است. به عنوان مثال، ماشینکاری CNC می تواند یک جایگزین سفارشی زانو برای یک بیمار خاص ایجاد کند.

علاوه بر این، سازندگان و سازندگان می توانند قطعات سفارشی موجود را از ابتدا با استفاده از عملیات ماشینکاری CNC و همچنین کپی قطعات موجود ایجاد کنند.

تولید دسته ای

شرکت ها به طور منظم از ماشینکاری CNC برای تولید انبوه اشیاء استفاده می کنند که ممکن است قطعات یا اجزای مورد استفاده نهایی در یک مجموعه باشند.

at the bottom, attach.webp)

CAD design (showin.webp)